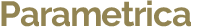

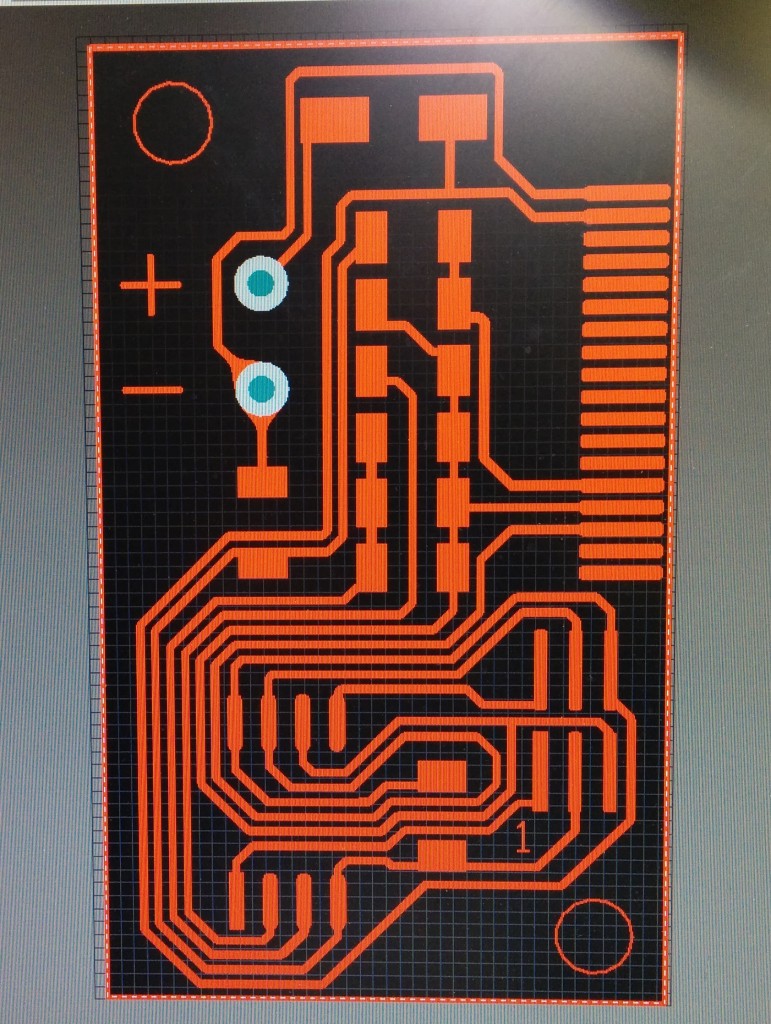

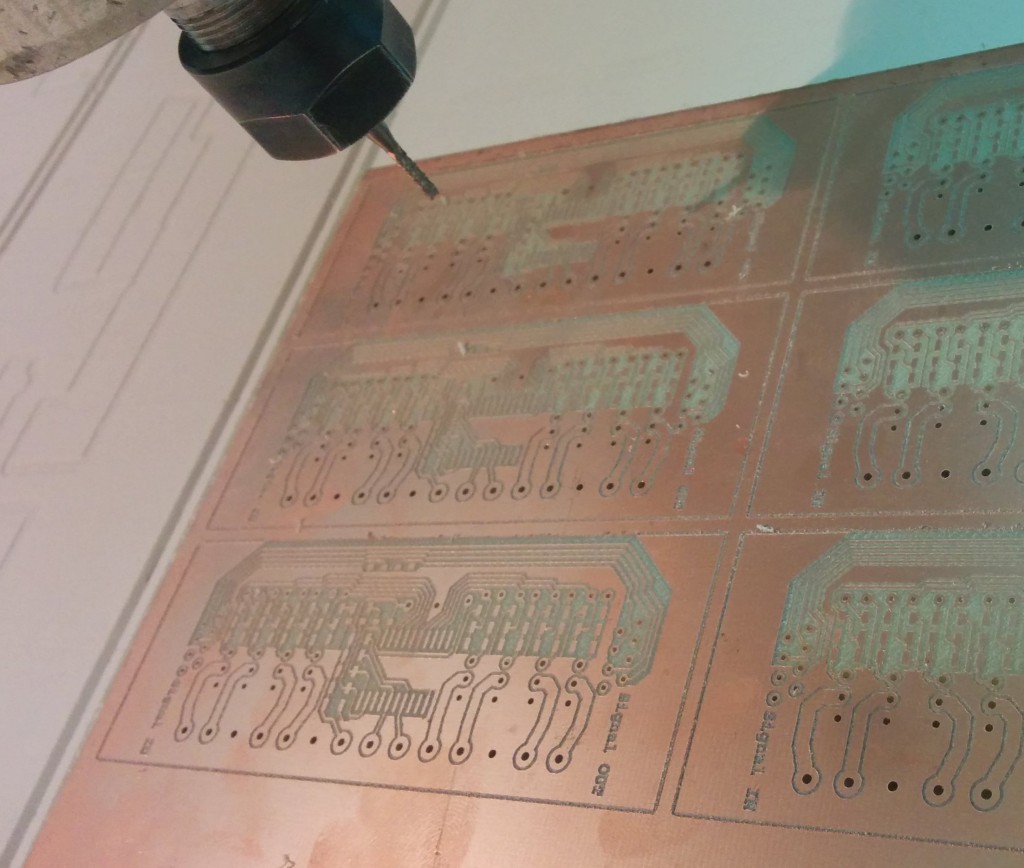

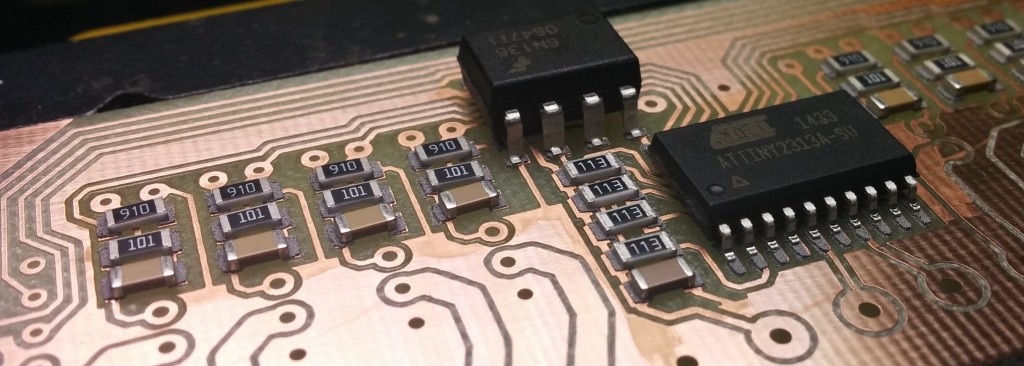

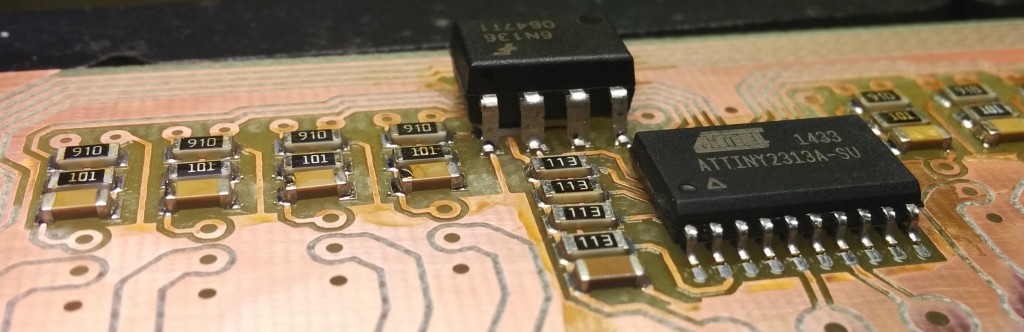

Вот такие платки можно получить без хлорного железа или персульфата, без утюга, принтера, фоторезиста и каустической соды. Даже УФ лампа не нужна и станок сверлильный. А трафарет для паяльной пасты уже как бонус!

Вот такие платки можно получить без хлорного железа или персульфата, без утюга, принтера, фоторезиста и каустической соды. Даже УФ лампа не нужна и станок сверлильный. А трафарет для паяльной пасты уже как бонус!

Мне часто приходится делать небольшие электронные устройства в единичных экземплярах. В основном для управления подсветкой. Нужно быстро, дёшево и надёжно. Суть по большей части одна: в центре – stm или avr, слева – кнопки и компьютер, справа – полевые ключики или ещё какая фигня. Хотелось сначала что-нибудь единое, под все задачи фигануть, но получается дорого и не универсально, потому что всегда появляются новые потребности.

Первое время самым оптимальным было использовать макетные платки, с дырочками которые. Быстро, дёшево и, если аккуратно ваять – надёжно. К тому жу можно быстро разводку поправить. Но выглядит так, что смотреть тошно. Иногда, когда время позволяло, использовал ЛУТы, фоторезисты конечно. Но разводить всю эту химию в короткие сроки очень уж несподручно.

Не буду забивать мозг опытами и пробами сразу к тех-процессу. Что использую — фрезерный CNC станочек и каттер. На фрезе режу платки, на каттере – оракал для трафаретов паяльной пасты. Вроде ничего сложного, но есть куча тонкостей, о которых и поведаю.

Развожу всё в Altium. Несколько тяжеловесно для таких задач, но из него легко выходят вектора в DXF! А это очень полезная штука. Из sprint layout тоже можно, но дюже уж кривые эти кривые.

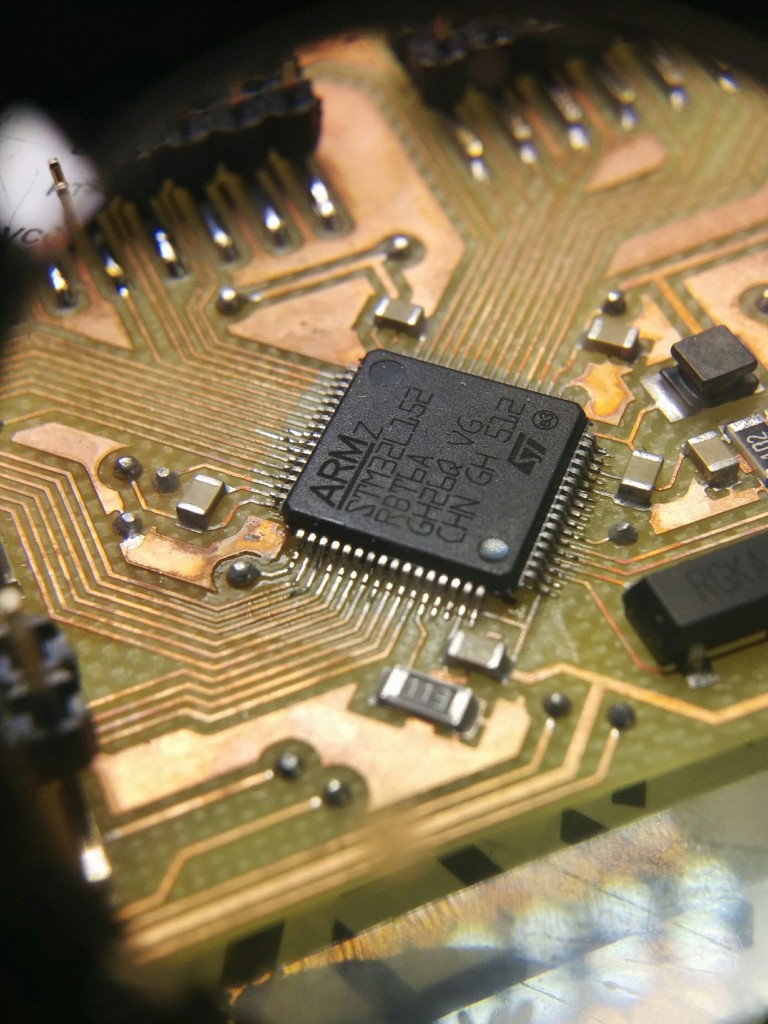

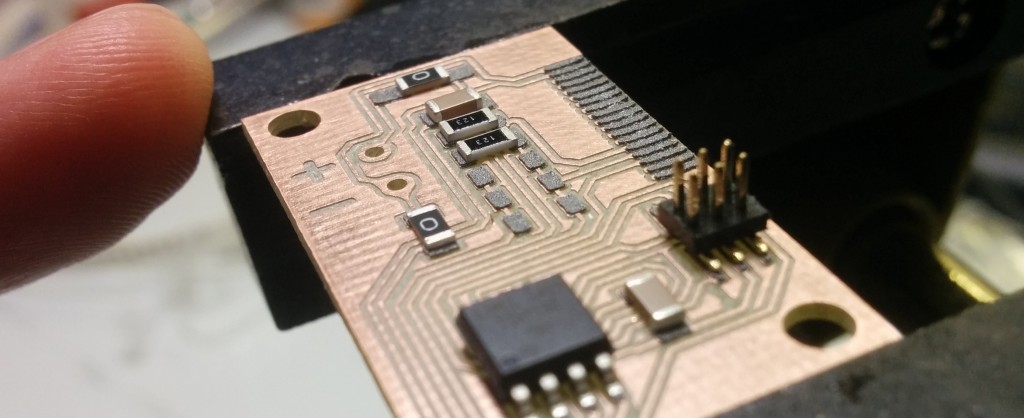

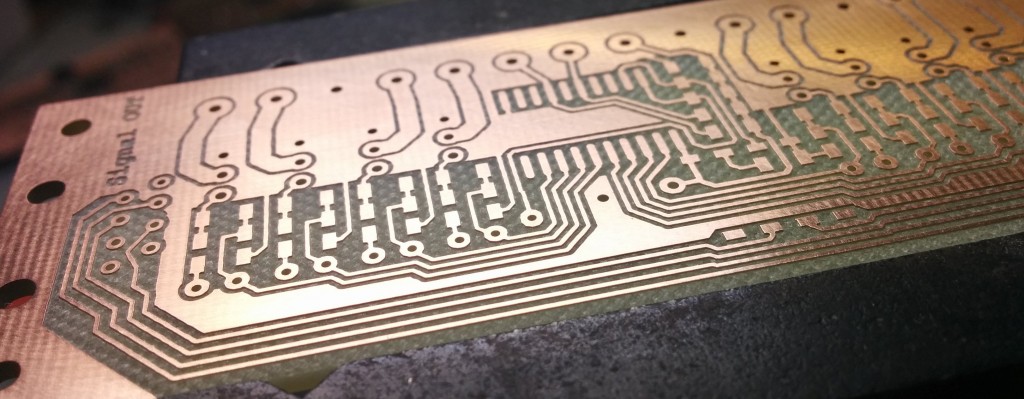

Минимальные зазор/дорожка ставлю — 0.2/0.2. Но в основном  развожу 0.3..0.5. Всегда получается прекрасно. Теоретически можно дорожку ещё уменьшить, но я не пробовал. Вот слева у нас шлейф с шагом 0.63, справа – колодка IDC с 2.54 шагом.

развожу 0.3..0.5. Всегда получается прекрасно. Теоретически можно дорожку ещё уменьшить, но я не пробовал. Вот слева у нас шлейф с шагом 0.63, справа – колодка IDC с 2.54 шагом.

Одно или двусторонние не принципиально. Вот только с переходными отверстиями пока ничего нового не придумал. делаю по старинке — проволочные вставки.

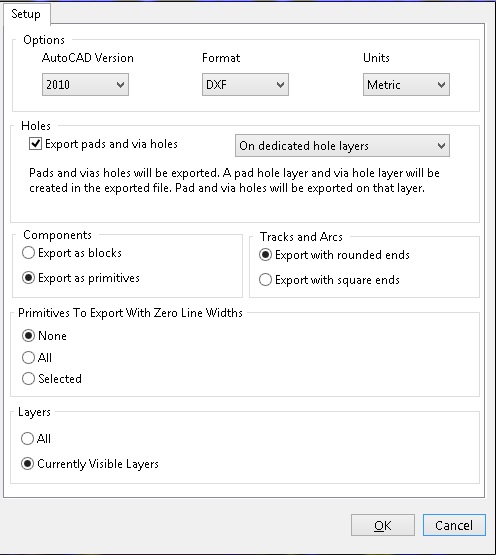

Дальше выключаем все слои кроме Top(Bottom), Paste, Pad/Via Holes и контура платы. Можно и все оставить, только всё равно чистить их придётся. Дальше экспорт в DXF. У меня вот такие настройки:

Top(Bottom), Paste, Pad/Via Holes и контура платы. Можно и все оставить, только всё равно чистить их придётся. Дальше экспорт в DXF. У меня вот такие настройки:

Сначала пробовал результат переработать автокадом, но оказалось что дорожки показаны центральной линией к которой добавлена толщина и вытащить из этого дела абрис не получилось. А получилось в кореле!

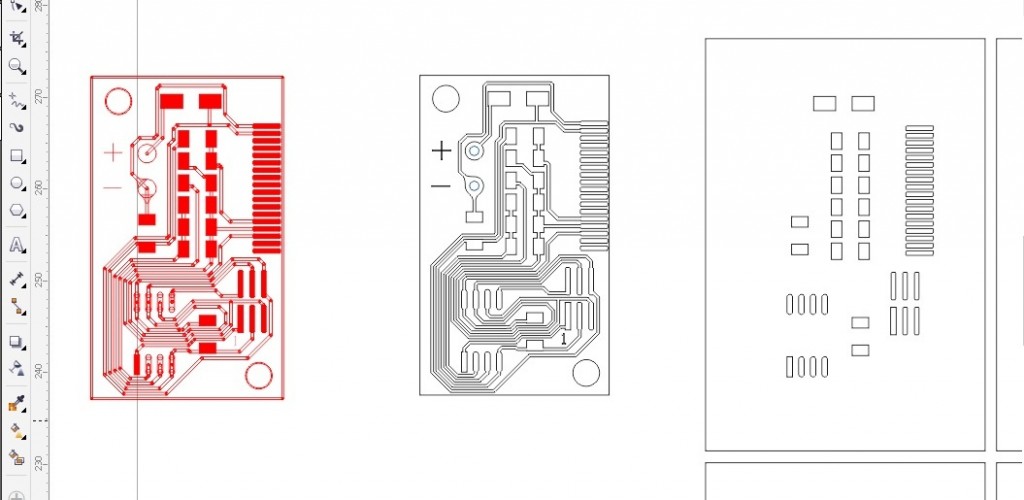

Там открываем наш файлик, и раскидываем сразу по слоям.Вот кстати для чего мы ненужные слои выключали. Теперь гораздо проще с ними работать. Контур платы с top layer и отверстиями в одну сторону, top paste в другую. Для второго слоя аналогично, главное не забыть отзеркалить!

Потом делаем одно движение интерактивной заливкой и оп-ля, контур дорожек перед нами! Есть правда одна тонкость, с которой убил немало времени. В силу не предназначенности корела под такие задачи или из-за названия заливал он это дело очень коряво. Вылечилось просто — при импорте в корел делаем масштаб 100:1 и все работает хорошо. Потом обратно уменьшаем конечно.

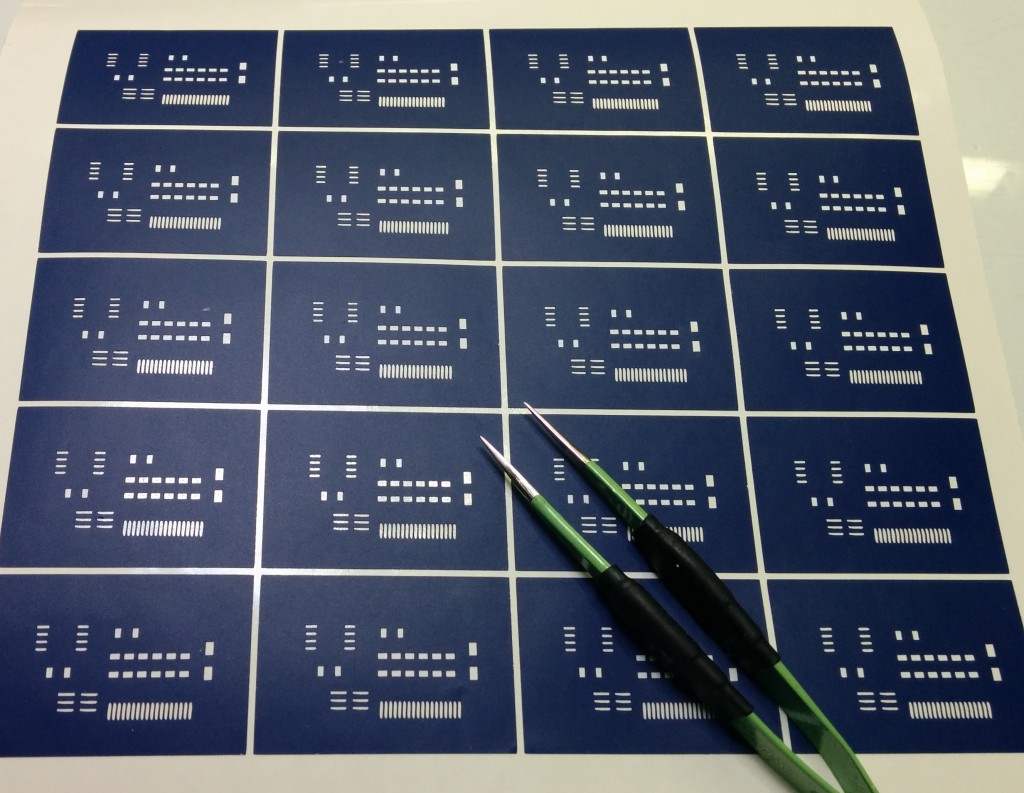

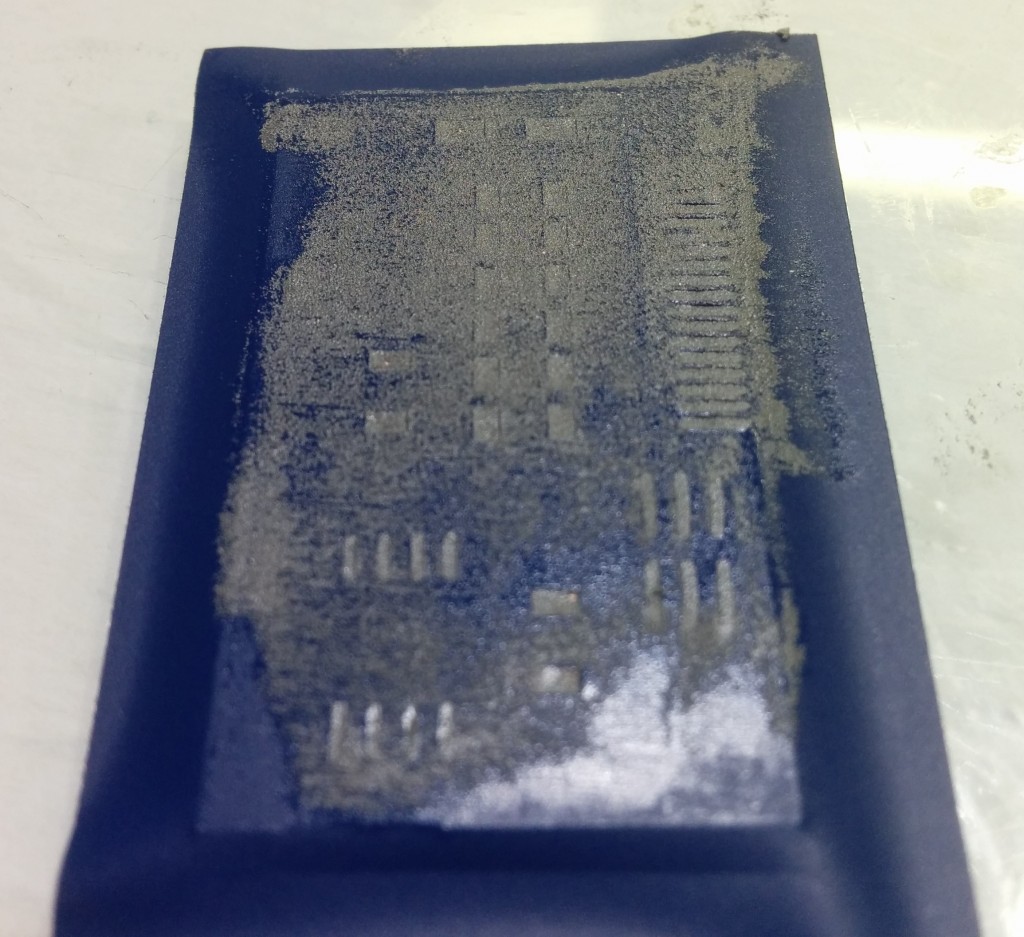

Вот так это выглядит. Слева top как он есть; в центре абрис после заливки плюс отверстия; справа маска. Маску сразу отправляю на резку. Ковыряем. Получаем такую штуку:

Для BGA конечно не пойдёт такая маска, но для моих задач — то, что надо. Вот там внизу место для шлейфа с миллиметровым шагом, перемычки еле держатся уже. Оракал мягковат таки. Зато быстро как! А под более мелкий шаг делаю одну сплошную прорезь, при задувке феном всё равно растекается нормально.

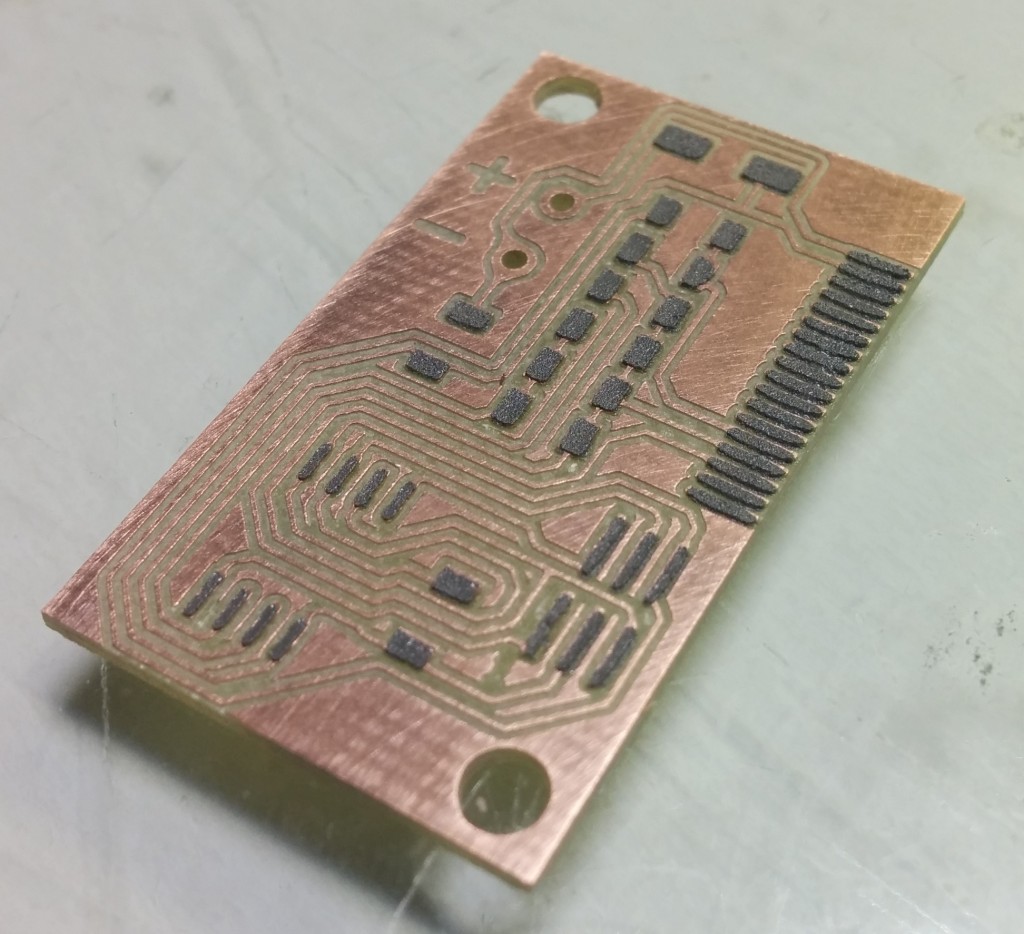

Теперь к платке нашей. Контуры дорожек перекидываем опять таки через DXF в ArtCAM. Обработка такая — по профилю дорожек снаружи гравёром 0.2 на глубину 0.05 в направлении встречном вращению фрезы и тоже самое, но с оффсетом 0.05 в попутном. Так снимаются все заусенцы. Если хочется, можно так же снять неиспользуемые участки меди. Для отверстий — набор твердосплавных свёрел. Контур платы и крепёжные отверстия режу двух-миллиметровой кукурузой. Остаётся только пройтись тонкой шкуркой губкой – платка готова.

но с оффсетом 0.05 в попутном. Так снимаются все заусенцы. Если хочется, можно так же снять неиспользуемые участки меди. Для отверстий — набор твердосплавных свёрел. Контур платы и крепёжные отверстия режу двух-миллиметровой кукурузой. Остаётся только пройтись тонкой шкуркой губкой – платка готова.

Есть мнения, что по текстолиту фрезы быстро убиваются. Вот если б не прочитал такого, то и не узнал бы. У меня обычный китайский 200-рублёвый гравёр, твёрдостью АА ходит где-то по 2м². Думаю, тут два момента, которые у меня были по умолчанию. Хороший текстолит. У меня такой. Не ведёный, и с постоянной толщиной. И ещё установка нуля. Сначала подвожу фрезу к меди по 0.01мм, пока не начнёт еле заметно царапать. Это ноль. От него и режу. По идее достаточно глубины .03, но иногда не дорезается таки. Потому режется только медь и инструмет живёт относительно долго.

Катаем на это дело нашу маску. Мажем пастой, снимаем плёнку. Красота.

Расставляем детальки, дуем феном – profit. Кстати, чтоб пластиковые детальки не плавились, дую на платку снизу, а когда хорошо прогреется сверху достаточно совсем чуть-чуть навести фен, что бы всё распаялось.

Ещё всякие мелочи.

Поскольку особой миниатюрности не требуется мне, использую 1206 размер. Во первых, под ним можно уместить три — четыре дорожки, во вторых, уменьшается подручная номенклатура, в третьих, зачастую позволяет обойтись одним слоем и избавиться от перемычек.

В финале мою платки свои в ультразвуковой ванночке и брызгаю полиуретановым лаком. Иногда даже просто краской.